Stampa 3D servizio di prototipazione rapida

Prototipazione Rapida

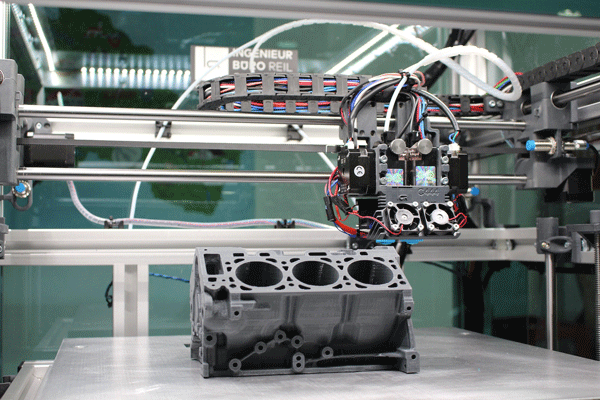

FSI a Scandiano offre il servizio di stampa 3D. Operando nelle provincie di Reggio Emilia, Parma e Modena. Un team di personale qualificato modella e realizza parti tridimensionali con il software cad 3D, per poi successivamente stamparle in plastica. Si possono stampare: parti meccaniche (anche componibili), ambienti urbani, edifici in scala, strutture e parti pilota per la pre-produzione.

Grazie alle stampanti 3D e allo stampaggio 3D, si possono ammortizzare i costi di produzione, permettendo a chi ha un progetto o un’idea di realizzarli a costi ridotti.

Gli esempi pratici della prototipazione rapida si possono vedere in vari campi: Vogliamo progettare una nuova console di un macchinario, se non possediamo il file di riferimento lo creiamo, per poi iniziare il processo. A stampa terminata si può intuire se l’articolo che stiamo trattando è idoneo o se necessita di modifiche.

Un esempio nel campo immobiliare: un architetto, o un ingegnere, progetta una struttura complessa (come un ponte o una casa) e con la stampa 3D può realizzarne l’anteprima.

Stampa 3D a resina a tecnologia Laser

Nel nostro parco macchine è presente la FormLab 2, una stampante 3D professionale che stampa la resina a tecnologia laser per ottenere risultati di altissima qualità. Ideale per ottenere pezzi a resistenza meccanica ma non solo.

La Storia della stampa 3D

Le stampa 3d oggi è ormai conosciuta da tutti, ciascuno di noi ne ha sentito parlare e in molti ne hanno già visto una (piccola o grande) stampante 3D all’opera. La storia e le origini di questa evoluzione tecnologica – ancora in atto – invece non ha ancora raggiunto molte persone.

Nel post leggerai la storia completa delle stampa 3d e alla fine avrai un’idea più chiara delle enormi potenzialità che racchiudono quegli aggeggi. Non farti spaventare dalla lunghezza del post, procede per anni e puoi tranquillamente saltare in fondo per conoscere le ultime novità. Per approfondire ti basterà clicclare i link – Buon divertimento! E’ da ormai 30 anni che esistono tecniche di stampa 3d, però il vero e proprio Boom l’ha fatto solo ora, come mai? Per capirlo ripercorriamo tutti i passi precedenti.

Gli inizi risalgono ufficialmente al 1982, quando il signor Chuck Hull inventò la stereolitografia, e, fondando la 3DSystems – azienda ancora saldamente all’apice nel settore – diede vita al primo esempio commerciale di rapid prototyping, e del formato STL.

ANNI 1985 – 2000

Nel 1985 presentò il brevetto e lo ottenne nel 1986. Il passo successivo fu quello di fondare la sua azienda e partire con la distribuzione di stampanti 3D dagli anni 90. Hull gettò le basi e aprì la strada a tutti coloro che lo seguirono, pur rimanendo lui stesso e la sua azienda al passo con le innovazioni – infatti, il concetto, da lui brevettato, di oggetti fisici creati come sequenza di strati 2d sovrapposti è valido ancora oggi.

Nel 1986 Carl Deckard, Joe Beaman e Paul Forderhase (e diversi altri ricercatori) svilupparono le idee di Chuck Hull e svilupparono la selective laser sintering – la sinterizzazione – un processo del tutto simile a quello precedentemente scoperto, ma con una modifica: cambiarono la resina con il Nylon, ovvero un liquido con una polvere. Essendo la polvere un solido, non necessita di supporti, portando una serie di vantaggi dal lato pratico.

Nel 1988 il signor Crump brevettò la Fused deposition modeling – ovvero la stampa 3D con materiale fuso. Mise da parte sia il laser, sia la polvere, e utilizzò plastica fusa da “spalmare” strato per strato in funzione dell’oggetto. In seguito fonda la Stratasys, azienda anch’essa leader nel settore.

Nel video è spiegata la tecnologia inventata da Kramp – FDM funziona secondo la logica del principio additivo, che consiste nel posare strati di materiale l’uno sopra l’altro. I filamenti plastici, o di altri materiali, vanno così a formare – layer dopo layer – gli oggetti.

Nel 1993 è il turno del MIT – l’Institute of Technology con sede a Boston. La 4° tecnologia di stampa è quella che permette di stampare a colori – fino a un massimo di 28 – definita “Three dimensional printing”. Oltre a stampare a colori, è una tecnologia utile e costosa per stampare oggetti molto fedeli alla realtà.

Nel video vedrete come alcuni ricercatori sono riusciti a scansionare un gigantesco fossile di balena e stamparlo per un’esposizione – pur lasciando il reperto al suo posto. Incredibile la fedeltà di riproduzione.

Nel 1995 i Tedeschi del Fraunhofer Institute, diedero il via al metodo del Selective laser melting. Per la prima volta, il mondo delle stampa 3D conobbe la possibilità di produrre oggetti veramente solidi, con una densità che poco aveva da invidiare all’industria tradizionale. Grazie a questo metodo infatti si possono fondere polveri di metallo e ottenere oggetti con una densità del 98%.

ANNI 2000 – 2010

Il 2002 è l’anno dell’ Electron beam melting – “ovvero fusione a fascio di elettroni, è una tecnologia mediante la quale una sorgente di elevata energia, composta da un fascio opportunamente concentrato e accelerato di elettroni, colpisce un materiale in forma “microgranulometrica” provocandone la fusione completa”. Con questo metodo si arriva ad ottenere oggetti anche metallici con una densità pari al 99,98% addirittura.

Nel 2005 la Mcor Technologies Ltd – società Irlandese – da inizio al Paper 3d laminated printing. In pratica s’inventano una macchina che sovrappone fogli di carta su cui a loro volta si è stampato. Il risultato è un metodo additivo che però consente l’utilizzo dei colori, di tutti i colori.

Arriva il punto di svolta. Sempre nel 2005, grazie al principio del Self replicating rapid Prototyper si ha la vera e propria svolta nel mondo delle stampanti 3D. Da questo momento si spalancano le porte per la produzione e innovazione delle stampanti domestiche. Cosa è successo? La vera rivoluzione è avvenuta in Inghilterra e consiste nell’aver creato una stampante 3D che riproduce se stessa. Fenomenale. Capite la portata di un avvenimento del genere – equivale a dare in mano a migliaia di giovani progettisti e sognatori le chiavi per sviluppare la propria passione. E così è andata. Da questo momento nascono centinaia di Stampanti 3D che, anche grazie alle piattaforme di Crwodfounding di Kickstarter e Indiegogo, trovano dei finanziatori.

Il RepRap project è completamente opensource, ovvero gratuito e scaricabile per chiunque voglia cimentarsi nel ricostruire la propria stampante 3D.

Nel 2007 nasce Shapeways – uno spin off dell’Olandese Royal Philips electronics – come conseguenza del dilagare delle stampanti a basso costo e del crescente numero di designer 3D. Si tratta di un servizio che descriviamo meglio qui – consiste in un network di stampanti 3D, a cui tutti i possessori possono affiliarsi, con il quale la società garantisce un servizio di stampa 3d e spedizione in tutto il mondo.

Oggi dunque ogni persona può avvalersi della prototipazione rapida tramite stampante 3d. Anche se non si è possessori di una stampante, che comunque ha un costo accessibile, grazie a servizi come shapeways è possibile stampare i propri modelli o quelli degli altri in ogni momento.

Un fatto non meno importante di tutta questa evoluzione è l’aspetto Opensource che caratterizza il mondo delle stampanti 3d. E’ vero che in molti ci guadagnano, ma il sentimento principale è quello della condivisione. Moltissimi designer e sviluppatori mettono in rete i loro progetti o i loro software per il semplice desiderio di condividere la conoscenza e favorire l’innovazione. Ammirabile.

Con il progetto RepRap e grazie alla capillarità e sviluppo della rete si sono aperte completamente le frontiere.

Nel 2008 Bre Pettis, Adam Mayer, e Zach “Hoeken” Smith fondano la MakerBot Industries e danno inizio alla loro fiorente attività imprenditoriale che ci ha consegnato le stampanti più belle (almeno esteticamente) in circolazione. Se visitate il loro canale Youtube vi rendete conto della grandiosità dei loro prodotti e potrete farvi un’idea su quello che offre il mercato attualmente.

Essi sono partiti dall’inglese RepRap e l’hanno semplificata. Infatti è vero che era riproducibile, ma i ricercatori inglesi non si erano certo curati di facilitarne il processo. Il risultato a cui giunsero fu la prima stampante acquistabile in scatola di montaggio e fu un successo incredibile.

Nel 2010 si inizia a parlare di Contour crafting e di collaborazioni tra NASA e mondo delle stampe 3D. Il contour crafting è la stampa tridimensionale che utilizza il cemento come materiale di stampa. Questo significa che con i mezzi di appropriate dimensioni è possibile stampare case. La NASA ha di conseguenza fatto capolino nella vicenda affermando che in futuro si costruiranno case su Marte con questo sistema, perché è estremamente affidabile – se ci pensiamo, le macchine difficilmente sbagliano e soprattutto sono in grado di lavorare in continuità anche in condizioni estreme (vedi Marte) – altro che scioperi. A inizio 2019 è invece stato inaugurato il ponte stampato in 3D più lungo al mondo. E’ cinese ed è lungo quasi 10 metri.

Oggi – In conclusione possiamo dire che non esiste una fine a questo post. Già in questo momento è ormai obsoleto, per via delle innovazioni che sono state scoperto dal momento della sua pubblicazione. Qualcuno parla della Terza rivoluzione industriale, e personalmente condivido una visione così ampia. E’ evidente che tutto questo porterà dei cambiamenti incredibili nelle nostre vite, i campi di applicazioni spaziano dall’educazione, all’intrattenimento o alla sanità – ma essenzialmente non hanno limiti. Non resta che rimanere aggiornati, e magari, avviarsi verso la strada dei makers.

IN COLLABORAZIONE CON GHS www.green-house-store.com E- commerce Made in Italy